SEIT ÜBER 45 JAHREN AN DER SEITE DER FENSTERBAUER

Weinig bietet mehr! Von Lösungen für einzelne Fertigungsschritte bis hin zu verketteten und automatisierten Anlagen entwickelt Weinig gemeinsam mit den Kunden die Zukunft der Fenster-, Türen- und Möbelproduktion.

Weinig bringt die ersten Spezialmaschinen für die Fensterfertigung als Winkelanlagen auf den Markt.

Mit über 3.500 installierten Maschinen, darunter über 700 CNC-Bearbeitungszentren, gehört Weinig zu den führenden Herstellern weltweit.

In über 35 Ländern wurden Weinig Fenstermaschinen in Betrieb genommen.

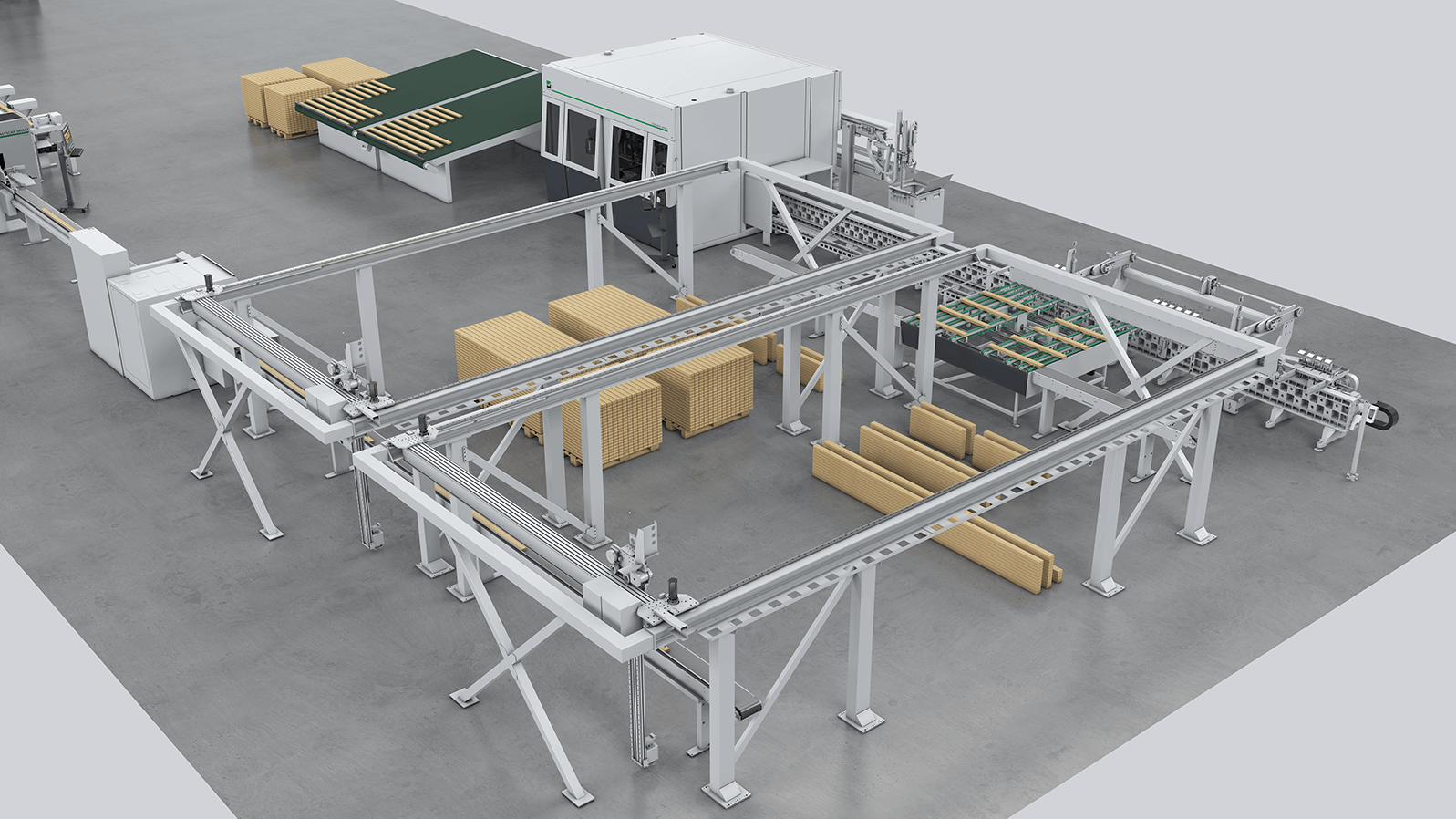

AUTOMATISIERUNGS- UND MECHANISIERUNGSLÖSUNGEN

Unser Team der Weinig System Solution (WSS) ist Ihr Ansprechpartner, wenn es um die Planung und erfolgreiche Umsetzung Ihrer Anforderungen geht. Durch die Einbindung der vielfältigen Produkte der Weinig-Gruppe sowie die Integration von Bestandsmaschinen und Zukaufkomponenten realisiert Weinig Ihre Produktionslinie für eine erfolgreiche Zukunft.

- Effektive und ergonomische Lösungen bei geringeren Stückzahlen < 200 Teile pro Schicht

- Kombination aus manuellen und automatisierten Fertigungslösungen bei mittleren Stückzahlen nach Ihren Bedürfnissen

- Industrielle Fertigungslinien mit bis zu 2.000 Teilen pro Schicht und mehr, die mit ihrer Zuverlässigkeit, Effizienz und Innovation überzeugen

WEINIG SUCCESS STORY

Die Stocker Fensterbau AG aus der Zentralschweiz hat in Kooperation mit WEINIG eine umfassende Modernisierung seiner Fertigungsanlagen geplant und 2024 realisiert. Durch eine Änderung vor der LIGNA 2025 werden die im Video genannten Produkte heute unter einem anderen Namen geführt.

- Zuschnitt: OptiCut S 90 (heute: SOLID CUT PF 900)

- Hobeln: Powermat 700 (heute: SOLID PROFILE P 700)

- Mechanisierung (Querförderer)

- Schleifen: SOLID FINISH Schleifmaschine (Bandschliff und/oder Rotofinish®)

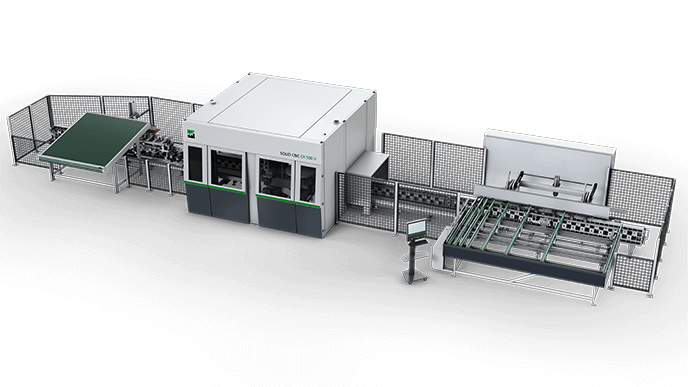

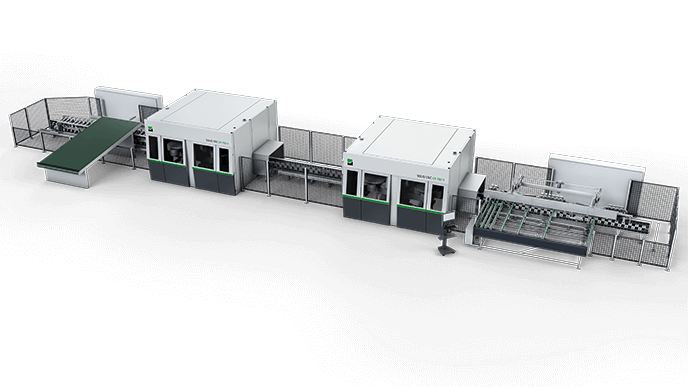

- Profilieren: Voll integrierte Conturex C326 (heute: SOLID CNC CR 700)

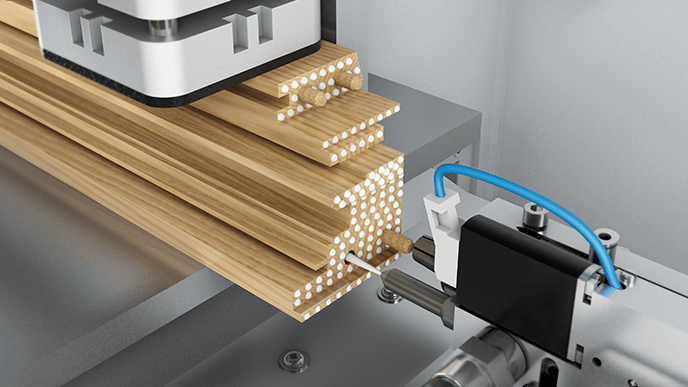

- Dübeln und Verleimen: UniPin 200 (heute: SOLID PIN PVAc)

UNSERE CNC FENSTERBAUMASCHINEN

PROFILIEREN, BOHREN UND FRÄSEN IN EINEM

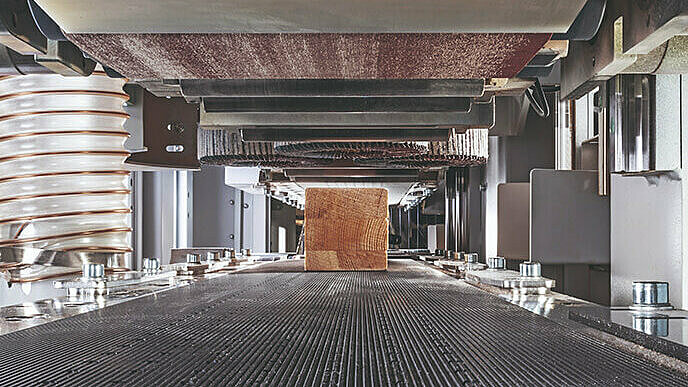

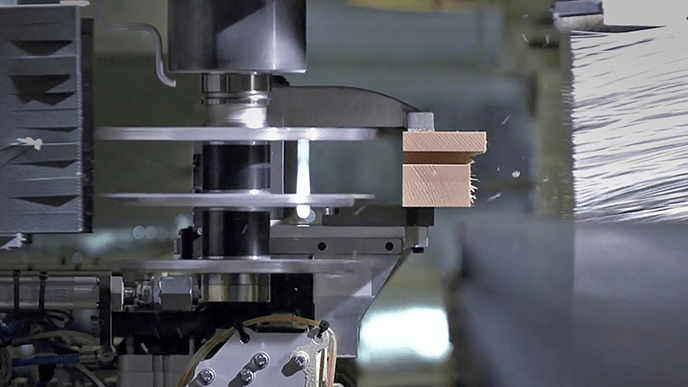

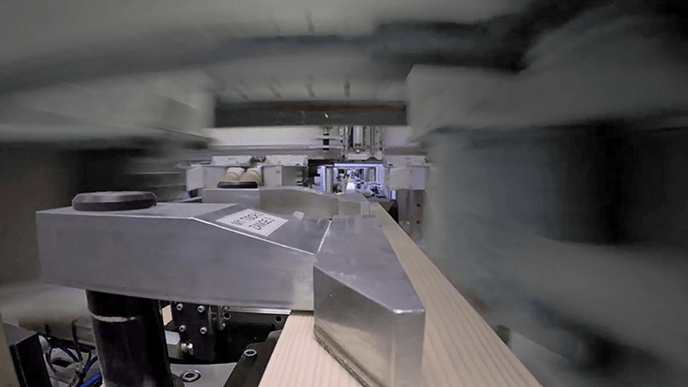

Mit den Maschinen der SOLID CNC CR-Baureihe fertigen Sie Fenster nach geltenden Normen für Ihre Märkte. Dank der WEINIG 3D-Klemmtechnik sind Ihnen dabei nahezu keine Grenzen bei der Profilbearbeitung gesetzt. Ihre Kunden möchten schmale Holzansichten, historische Fenster, Klappläden, moderne Fenster oder Fassaden- und Türelemente? Die WEINIG Conturex Technik macht es Ihnen möglich, diese Anforderungen ab Losgröße 1 abzudecken.

Wählen Sie bei Weinig unter mehreren Modellen Ihre CNC Fenstermaschine nach Stückzahl und/oder Anwendung. So können Sie 20 bis 85 komplette Fensterrahmen oder 160 bis 680 Teile in einer 8-Stunden-Schicht fertigen.* Mit unseren Fertigungslinien SOLID SYSTEM CR kann zudem die Produktionsmenge auf 1.920 Stück und mehr pro 8-Stunden-Schicht gesteigert werden.**

* Angaben durch Fertigung des WEINIG Musterfensters

** Angabe aus einem unserer Kundenprojekte

ÜBERBLICK TECHNISCHE VORTEILE

Werkstück-Maße

Von der kleinsten Holz-Sprosse mit nur 175 mm Lichtmaß (optional 140 mm) und einer Breite von 20 mm bis zu einem großdimensionierten Pfostenriegel- oder Wintergartenelement mit einer Länge bis zu 6000 mm und einer Breite bis 330 mm (ab CR 400 V Standard)

Eckverbindungen

Ihnen stehen alle Eckverbindungsvarianten offen, zum Beispiel Schlitz-Zapfen, Konter-Dübel, Rundzapfen-Eckverbindung oder mechanische Eckverbindungen. Auch die Nachrüstung, Umstellung oder Ergänzung von Werkzeugen und Softwaredaten zu Eckverbindungsvarianten ist jederzeit möglich.

Material

Bei WEINIG führen wir Versuche mit allen spannbaren Materialien in den angegebenen Abmessungen durch. So bearbeiten unsere Kunden nicht nur Massivholz, modifizierte Hölzer und Holzwerkstoffe sondern auch Kunststoffe und Verbundwerkstoffe (sogar im Aluminium-Verbund).

NAHTLOSE DATENINTEGRATION

Die vernetzten Systeme der Zukunft verlangen eine durchgängige Softwarelösung von der Idee bis zum fertigen Werkstück. Nur so kann maximale Transparenz der Abläufe sichergestellt werden. Für die schnelle und einfache Datenübernahme stellen wir unseren Kunden verschiedene Standardschnittstellen zur Verfügung, zum Beispiel zu WOP-, CAD/CAM-Programmen oder ERP-Systemen. Weinig hat im Laufe der Zeit mit einer großen Anzahl an Softwarefirmen Lösungen umgesetzt und Standards definiert. Die Prozesse Holzoptimierung, Vorhobeln, Sortieren, CNC Bearbeitung und eine umfassende Automatisierung von Weinig bilden zusammen ein hochwirksames Netzwerk – mit nur einem Datensatz für alle Maschinen und deren Peripherie.

Ist Ihr Partner nicht aufgeführt? Kein Problem, wir integrieren auch neue Systeme (optional).

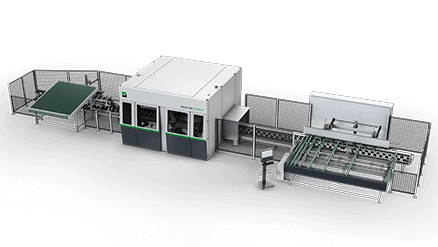

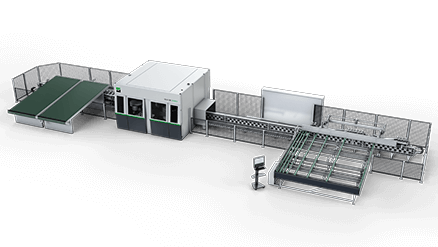

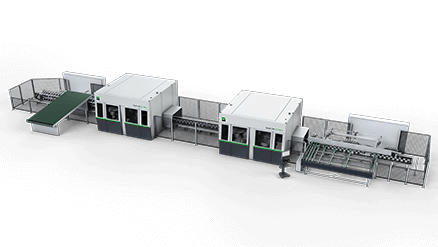

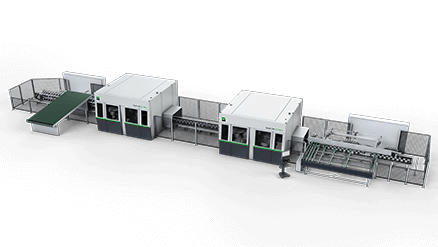

SOLID SYSTEM CR

DIE MASSGESCHNEIDERTE LÖSUNG

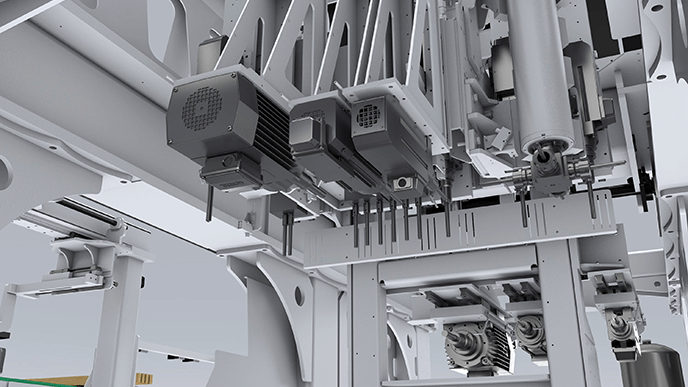

Je nach geforderter Stückzahl und gewünschtem Automatisierungsgrad bietet Weinig genau die passende Lösung. Durch den modularen Baukasten können wir individuell auf Ihren Bedarf eingehen.

Mit SOLID SYSTEM CR steht zudem unsere Flaggschiff-Technologie zur Verfügung, die – je nach Bauteilgeometrie – Spitzenleistungen von bis zu 2.000 Teilen und mehr pro Schicht erzielt. Und das bei konstant hoher, reproduzierbarer Qualität.

WEINIG SUCCESS STORY

“THE PLUS” ist ein ganz besonderes Projekt unseres norwegischen Kunden VESTRE AS. Bei der Planung ging es von Anfang an darum, schlicht und ergreifend die umweltfreundlichste Möbelfabrik auf der ganzen Welt zu bauen. Wir sind stolz, Teil dieses Projekts zu sein und zeigen hier das Video aus der BBC Serie ‘The Spaces That Shape Us’. Fünf Produktionsabschnitte haben wir ausgeführt (in Klammern die Neubenennung der Maschinen seit der LIGNA 2025):

- Powermat 700 (heute: SOLID PROFILE P 700) für die 4-seitige Kalibrierung der Werkstücke

- Easy Scan Smart (heute: SOLID SCAN S), der Defekte auf vier Seiten erkennt und die Ergebnisse automatisch an die nachfolgende Säge ermittelt

- OptiCut 260 (früher: SOLID CUT TF 2600), die die Werkstücke auf Basis der Scanner-Ergebnisse optimiert bzw. schneidet

- Intelligentes Vakuum / Roboter Puffersystem, welches die halbfertigen Produkte auf dem Boden zwischenlagern kann

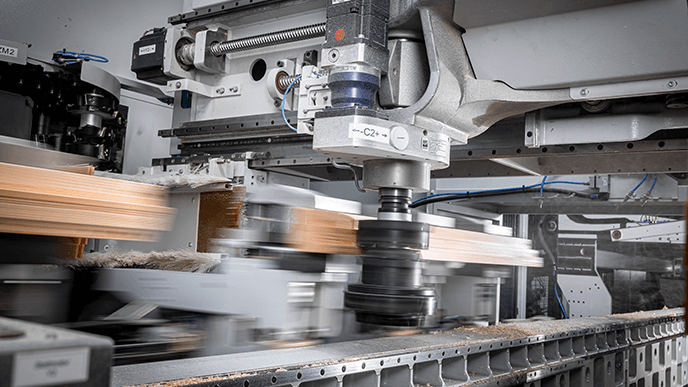

- Conturex Vario L (heute: SOLID CNC CR 600 V ) mit einem 4 Teile Ablauf

Im Rahmen des Vestre Projekts konnte durch den Einsatz des Mehrteilemodus die Produktivität deutlich gesteigert werden. Dabei werden auf einer Tischseite bis zu vier Werkstücke hintereinander bearbeitet – insgesamt können so bis zu acht Teile gleichzeitig in der Maschine verarbeitet werden. Diese Optimierung reduziert Nebenzeiten erheblich und ermöglicht einen deutlich höheren Teiledurchsatz. Je nach Kundenartikel wird eine Spitzenleistung von bis zu 3,6 Teilen / Minute auf einer CR 600 V erzielt.

UNSERE BAUREIHEN IM DETAIL

SOLID CNC GR 200 V

- 1 Portal

- 1 Tisch und 6 Einzelzangen

- 1 Spindel

- 3D Motion-Technik

SOLID CNC CR 300

- 1 Portal

- 2 Tische

- max. 2 Spindeln

SOLID CNC CR 400 V

- 1 Portal

- 2 Tische

- max. 4 Spindeln

- Mehrteilemodus

- 3D Motion-Technik

SOLID CNC CR 500 V

- 1 Portal

- 4 Tische

- max. 4 Spindeln

- 3D Motion-Technik

SOLID CNC CR 600 V

- 1 Portal

- 4 Tische

- max. 4 Spindeln

- Mehrteilemodus

- 3D Motion-Technik

SOLID CNC CR 700

- 2 Portale

- 4 Tische

- max. 8 Spindeln

SOLID CNC CR 700 V

- 2 Portale

- 4 Tische

- max. 8 Spindeln

- 3D Motion-Technik

SOLID CNC CR 800 V

- 2 Portale

- 4 Tische

- max. 8 Spindeln

- 3D Motion-Technik

Kontakt & Beratung

LASSEN SIE UNS SPRECHEN.

Sie haben Fragen oder möchten weitere Informationen anfordern? Melden Sie sich über das folgende Formular bei uns.